加工材質

CNC加工技術使用電腦控制機械設備對金屬等其他材質精確地執行切割、銑削、鑽孔、打磨等動作;然而,不同的金屬具有不同的機械性能和適用性,因此在選擇加工材料時,除了考量產品的應用需求、以及金屬特性對切削的影響以外,因材料成本佔了大部分的機械加工總成本,在開發設計階段,協助客戶選擇適合的材質亦是必要的分析項目之一。

適用CNC加工的金屬

我們應用於數控銑削的材料,以鋁材為最大宗,其餘包含鐵材、銅材和其他可車銑切削的材料:

![]() 優點:質輕、高強度、高延長性、導熱性佳、易於切削加工。

優點:質輕、高強度、高延長性、導熱性佳、易於切削加工。

![]() 適用產業:航空、船舶、汽車、自行車、電子產品、醫療器材、消費品等。

適用產業:航空、船舶、汽車、自行車、電子產品、醫療器材、消費品等。

鋁是CNC加工常見的材質,同時也是我們最專精的加工材料;因容易切割和銑削、具備良好的加工性能、又有多種類型合金可供選擇,能夠廣泛地應用於各種需要輕量化、高強度零件的領域,因此是最具成本效益的金屬之一。

常見的鋁合金有7075、7050、6082、6063、6061、5754、5083、5052、4140、4130、3004、3003、1100、1060等,雖同為鋁材,但其合金特性略有不同,在材料選用上,仍須考量實際應用需求進行分析,舉例如下:

- 6061鋁合金:經熱處理預拉伸技術生產的高品質鋁合金產品,以鎂和矽作為主要組成元素。

- 強度中等,約為7XXX系鋁合金的2/3,適用於對強度要求較低的產品。

- 韌性高,有較好的抗拉伸和抗屈曲性能,加工後較不易變形。

- 加工性佳、焊接性佳,易於製成不同形狀和尺寸的零件。

- 耐腐蝕性佳,因鎂、矽合金成分使其具備良好抗腐蝕性與電鍍性,易於上色膜、氧化效果極佳。

- 7075鋁合金:是一種冷處理鍛壓合金,以鋅做為合金元素。

- 強度極高,為鋁合金中強度最高的一種,常用於航太、汽車或軍事領域。

- 韌性較低,與其他鋁合金相比較容易斷裂。

- 加工性佳,但因其硬度高的特性,需高速加工、同時留意加工溫度才能易於切削。

- 耐腐蝕性中等,透過表面處理成膜技術可以增強其抗腐蝕性。

綜觀以上,6061具備中等強度與良好的韌性,7075具備極高強度與中等韌性,另外也很常見的6082鋁合金,其特性則介於6061與7075之間;因此,選擇合適的材料係取決於產品具體的應用需求,例如特別針對強度、拉伸性或工件複雜度等,皆是選材的考量因素,以確保產品保持最佳性能和使用效果。

鐵是廣泛存在於自然界中的一種金屬元素,其具有優越的力學性能可被應用於多種領域,包括建築、汽車、機械、能源等。純鐵具有良好的磁性和導電性,在純鐵中加入其他元素即可改變性質,進而製造出多種合金。而在CNC零件加工中,鐵材通常分為碳鋼與不銹鋼兩大類型:

碳鋼

![]() 優點:強度高、硬度高、成本較低、適合CNC加工。

優點:強度高、硬度高、成本較低、適合CNC加工。

![]() 適用產業:建築、機械、切削工具、鋼鑽、彈簧等。

適用產業:建築、機械、切削工具、鋼鑽、彈簧等。

含有較高碳元素的鐵材,零件通常需要再經過處理回火以增強硬度;如含碳量越高,加熱處理後的硬度、強度及耐磨性皆會再提升。

常見的素材規格有:低碳鋼S15C、S20C,中碳鋼S45C、S50C,高碳鋼S75C、S70C。

不銹鋼

![]() 優點:強度高、耐腐蝕、耐高溫、延展性佳、美觀。

優點:強度高、耐腐蝕、耐高溫、延展性佳、美觀。

![]() 適用產業:食品、醫療、化學工業、餐飲、消費品等。

適用產業:食品、醫療、化學工業、餐飲、消費品等。

又稱做「白鐵」,是由數種金屬以不同的比例組合而成的特殊合金鋼,主要添加了鉻元素(比例大於10.5%),利用鉻在鋼表面形成一層透明緻密的氧化鉻以防止氧氣與鐵接觸,使其較碳鋼不易生鏽,因此稱做不銹鋼;其餘添加的金屬成份如:鎳元素能抗酸抗鹼、錳元素可降低加工成本、鉬元素的硬度及強度則更高、更加耐腐蝕,但相對材料成本也較高。

不同比例的不鏽鋼,具有不同的特性與用途,因此在選擇加工材料之前,必須先了解不同編號的不鏽鋼具備的特性與適用的場合:

- SUS304 最廣泛應用的鋼種。具有加工性能好、韌性高、無熱處理硬化現象,且無磁性等特點。主要用於食品加工、廚房器具、家具、化妝品容器、化學加工設備等需要良好的耐蝕性、耐熱性和外觀要求高的應用。

- SUS316 屬第二個廣泛應用的鋼種、價格較高,因添加鉬元素,使其較304具備更好的抗氯化物腐蝕能力,主要用於食品工業、手術器材、海洋環境、製藥或化學工業等對耐腐蝕性要求更高的領域。

- SUS303 為生產配件或緊固件的理想材料,因添加少量的硫、磷使其較304更易切削加工。

- SUS430 含碳量低,有良好的成型性與抗硝酸腐蝕的能力,在汽車飾件與相關零組件應用最廣,也常用於扣接件、餐具、家具用品、洗碗機、洗衣機內層等。

由於不鏽鋼含碳量通常偏低、抗硬化性較高,因此CNC加工難度相對複雜,需要較高的技術水平與設備,同時注意刀具磨損、切屑處理、參數設定、油品選用等條件得以進行加工。

![]() 優點:導電性佳、導熱性佳、可塑性高、延展性高、耐腐蝕。

優點:導電性佳、導熱性佳、可塑性高、延展性高、耐腐蝕。

![]() 適用產業:電子、電器、通訊設備零件、建築、製造業等。

適用產業:電子、電器、通訊設備零件、建築、製造業等。

銅是一種紅色金屬,硬度雖較其他金屬來得軟,但它仍然可以在CNC加工中進行切割、銑削和鑽孔等操作。由於其導電性和導熱性僅次於銀金屬,且易於焊接,是常用的工程材料之一;純銅的組成純度可高達99.9%以上,但在實際應用中常混合其他金屬以各式銅合金的形式使用,舉凡青銅與黃銅皆常運用於電子產品的零件上。

黃銅

![]() 優點:可加工性高、耐腐蝕、美觀、高延展性。

優點:可加工性高、耐腐蝕、美觀、高延展性。

![]() 適用產業:金屬配件、機械零件、管道、裝飾品等。

適用產業:金屬配件、機械零件、管道、裝飾品等。

黃銅是主要由銅(Cu)和鋅(Zn)組成的合金,通常含有40%~50%的鋅,呈現黃色或金黃色,具有優越的加工性能,因此儘管原料成本稍高,但廢品回收率也相對高。常見的C360與C260內含較高的鋅含量,柔軟易加工,對加工刀具與設備的損耗較小,是較具成本效益的黃銅類別。

除此之外,黃銅外觀呈現漂亮的金黃色光澤亦頗具藝術價值,使其除了應用於工業上,同時也常用來製作樂器、藝術品、衛浴設備等產品。

青銅

![]() 優點:耐磨、耐腐蝕、耐高溫、鑄造性能佳。

優點:耐磨、耐腐蝕、耐高溫、鑄造性能佳。

![]() 適用產業:機械、船舶、電器、建築等。

適用產業:機械、船舶、電器、建築等。

由銅(Cu)和錫(Sn)組成,通常含有5%~30%的錫,雖錫金屬略帶白色,但暴露在大氣環境下易氧化,氧化後呈現青色或深棕色,是目前已知最早的合金。因青銅的耐腐蝕性與耐磨性更高,常用來製造軸承、齒輪等零件。

![]() 優點:高強度、低密度、質量輕、耐腐蝕、耐高溫、生物相容性佳。

優點:高強度、低密度、質量輕、耐腐蝕、耐高溫、生物相容性佳。

![]() 適用產業:航太、航空、醫療器械、軍事、高級工程等。

適用產業:航太、航空、醫療器械、軍事、高級工程等。

鈦是一種輕質高強度的金屬材質,主要金屬特性包括高強度、優異的耐腐蝕性和熱傳導性、良好的生物相容性和低密度,因此即便加工難度相對較高,鈦金屬仍被廣泛應用於航空航天、醫療和國防等高端產業。

鈦的強度比鋼高、密度比鋁低,因此能製造出高強度且低密度、相對質輕的零件,從而提高飛行器的性能和燃油效率;而鈦金屬表面形成的緻密氧化膜,能同時抵抗酸鹼物質,防止材料在潮濕或高溫的環境中被腐蝕,進而延長零件壽命。

特別一提,因鈦材料還具備生物相容性高的優勢,與生物體組織接觸時,不易引起不良反應或排斥反應,常被應用於醫療和生物工程領域,如各種植入式醫療器械,包含人工關節、心臟支架、牙科植入物等。

使用CNC加工鈦可以生產高精度和複雜形狀的零件,然而鈦需要使用高硬度、高耐磨性的切削工具,配合較低的切削速度和較大的進給量,以避免工件出現熱變形和切削刀具損壞等問題。

合金,是由兩種或以上金屬混合而成的材料,具有優越的性能和特性,因此在CNC加工中是常見的選擇。不同類型的合金擁有不同的特性,例如高強度、高溫耐受性、耐腐蝕性等,並且可以根據應用的需求進行調整。例如,鋁合金常用於航空航天和汽車產業;鎳合金在能源和石化行業中廣泛應用;鋅合金容易鑄造及加工,適用於建築和電子等行業。

以上皆為常見應用於CNC加工的金屬原料,在製造成不同行業所需的零部件時,第一步驟通常是需要先透過不同的金屬成型方式,將金屬原料加工成所需形狀,常見的有鍛造、鑄造、擠型等:

流程:固態金屬→裁切→加熱素材→鍛打→切邊→熱處理→研磨、震動、洗白、噴砂→鍛件

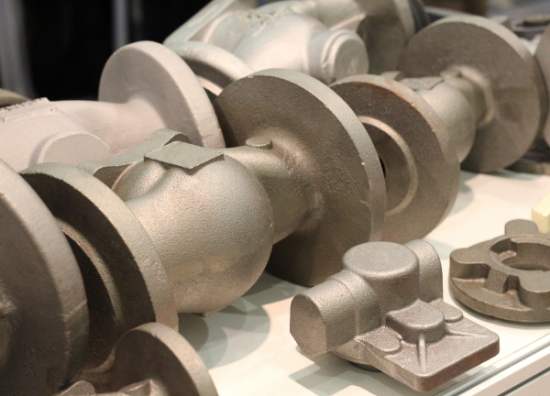

鍛造是利用鍛壓機械對金屬胚料施加壓力,將金屬塑形成型,使金屬獲得具有一定機械效能、一定形狀和尺寸的成型方法,其中根據鍛造溫度,又可分為熱鍛(高於800℃)、溫鍛(300℃~800℃)和冷鍛(室溫),而大多數行業都使用熱鍛造技術較多。

在鍛造過程中,通過力的作用,金屬被迫進行變形,能消除金屬在冶煉過程中產生的鑄態疏鬆等缺陷,優化微觀組織結構,同時由於儲存了完整的金屬流線,鍛件的機械效能一般優於同樣材料的鑄件。常用來鍛造的材料主要是各種成分的碳素鋼、合金鋼、鋁、鎂、銅、鈦等合金。

- 優點:鍛件質輕、強度高、生產效率高、可縮短後續加工工時、可生產形狀複雜零件。

- 缺點:模具與製造成本較高。

- 應用產業:汽車、機車、自行車、機械等。

流程:液體金屬→充型→凝固收縮→鑄件

將加熱後的熔融金屬灌注入模具中使其硬化形成所需形狀的金屬成型方式,可根據所使用的模具和工藝再細分為多種鑄造類型,如重力鑄造、壓鑄、低壓鑄造、砂模鑄造、脱蠟鑄造、真空鑄造、連續鑄造等。

重力鑄造

液態金屬在重力作用下於模具中形成所需形狀的成型方法,通常用於生產大型的金屬零件,如引擎缸體、車軸、橋樑等。重力鑄造是永久模鑄造的一種,一般來說,重力鑄造的永久模具是用耐熱合金鋼製成的,可重複使用、生產效率高且零件精度佳。

因重力鑄造的熱導率和熱容量大、冷卻速度快,因此鑄件具備良好的鑄造組織、表面粗糙度、強度以及尺寸精度。

- 優點:模具壽命長、鑄件精度高、表面光潔、強度高。

- 缺點:模具費用較高、較不適合小量生產。

- 應用產業:汽車、機車、機械、手工具等零件。

壓鑄

屬於永久模鑄造中最常用的方法,其乃利用高壓將熔融金屬注入模具中塑形成所需形狀,金屬通常為有色金屬或合金,如鋁、鋅、鎂、錫和銅等。此方法常用來大量生產薄壁、複雜且小型的零件,如汽車車身、機床零件設備、家電和電子產品外殼或其他各種零部件。

- 優點:適合大量生產、模具可重複使用、加工速度快、工件尺寸精密且一致性高、減少後處理時間。

- 缺點:設備與模具成本較高,不適合生產小量多樣產品。

- 應用產業:汽車、機床、電子行業。

脫臘鑄造

又稱熔蠟鑄造、失蠟鑄造。是目前已知最早的金屬成型方法,包含古埃及文明、中國春秋戰國時期都曾使用失蠟法鑄造青銅器。其主要原理是將蠟模板按照零件的形狀製造出來,然後在模板表面加上一層陶瓷或其他高溫耐火材料,形成一個固體的陶瓷模具。接下來,將模具加熱至足夠高的溫度,以融化和蒸發模板中的蠟,使得模具留下一個空心的模型。最後,將熔融的金屬或合金注入模具中,讓其充填整個模型空腔,待其冷卻凝固後,再從模具中取出成品。

相較於其他鑄造方法,脫蠟鑄造最大的優點在於能夠生產出更複雜、更精細的鑄件,且表面光滑度高,並且可以在製造過程中精確地控制壁厚和內部結構。適用於各種合金的鑄造,包括鋁、鎂、銅、鋼等,以及各種不同的形狀和大小的零件。

- 優點:可製造形狀複雜工件、尺寸精密度高、降低加工成本。

- 缺點:模具不可重複使用、生產成本較高。

- 應用產業:渦輪葉片、發動機葉片、醫療器械。

流程:固態金屬→裁切→加熱素材→擠壓成型→拉直→熱處理→擠型件

將金屬材料以極高的壓力和溫度通過模具擠壓成所需形狀的金屬成型方式。在擠型過程中,金屬塊被加熱,然後通過一個具有所需截面形狀的模具,進行壓力作用,使其擠壓成所需形狀。擠型通常用於製造長條形或連續的形狀,如桿、管材、條材等。常用的擠型金屬材料包括鋁、銅、鎂、鈦、鉛等,且脆性材料亦可擠製成型。

- 優點:產品規格多、生產靈活性大、可小批量生產、尺寸精度高、表面質量佳、設備成本較低。

- 缺點:廢料損失較大、擠壓速度低、金屬流動不均勻。

- 應用產業:汽車、輪船、建築、電子工業、消費品等。

流程:製粉→混料→壓製成型→燒結→整形→熱處理→粉末冶金零件

利用金屬粉末作為原料,經壓製和燒結而製成金屬產品的方法。這種成型方式需要將金屬粉末與一定比例的黏結劑混合在一起,然後在模具中進行加壓,經過高溫處理後形成所需形狀的金屬產品。金屬粉末成型適用於製造高精度、複雜形狀的零部件,如航空、汽車和醫療產品中的各種零部件。金屬粉末冶金所使用的金屬材料包括鐵、銅、鋁、鎂、鈦、鉻、鎳、鈷等,且可以將不同金屬材料混合,生產出不同性能的金屬材料。

- 優點:可產出複雜形狀工件、高精度、低成本、材料利用率高、減少二次機加工時間。

- 缺點:強度較鍛件與鑄件低、壓模成本高、不適合小批量產。

- 應用產業:汽車產業如輪胎芯、滑車、曲軸、齒輪等。